| |

Welkom bij de

Batavus Bromfiets Club!

Uit het leven gegrepen, verhalen van de

BATAVUS werkvloer !

Op deze pagina laten wij 'oud' Batavus werknemers aan het

woord.

(ontvangen van leden)

Klik hier voor verhalen van de werkvloer van oud Batavus

werknemer Klaas Vos.

Even

voorstellen

verhalen van de werkvloer Even

voorstellen 22 december 1960

Automatisering

Batavette

Dag van Maxima

Concours d’ Elegance

Transfers

Twee honderd

bromfietsen per dag Lopende band

Ruimte gebrek

Aanvoerlijn van de NS

De Research afd. “Handmade”

Carriers <bakfietsen>

Priksleden

Ziekenhuis bedden

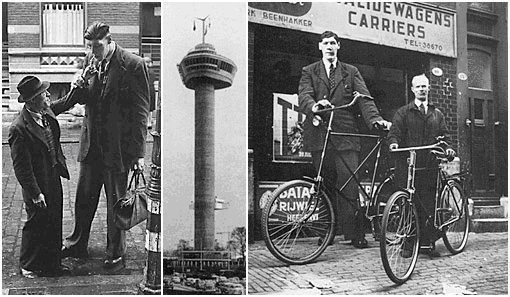

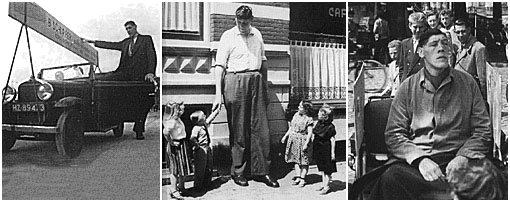

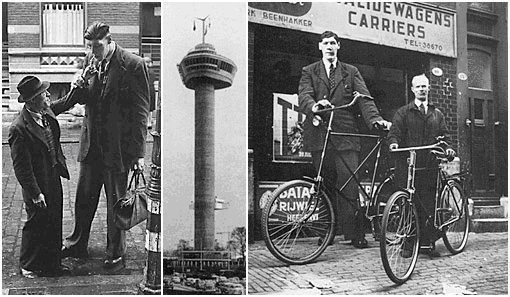

De Reus van Rotterdam

De Grossierderij

De patent-crank De kwaliteits-controle

Het lakproces

Rijwielmontage, slijperij & galvano-zinkerij

De voorvork

Showwagen

Wielmakerij

Banden magazijn

Museum

Muziek

Racefietsen

De sport-divisie

De bedrijfsfiets

P. A. Kroon

Klik hier voor een artikel over Wim Oskam, oud Batavus medewerker.

Verhalen van de werkvloer.

Klaas Vos, oud werknemer van Batavus.

(regelmatig ontvingen wij van Klaas Vos uit Oudeschoot, Batavus

herinneringen,

die wij graag met u delen)

Helaas is Klaas dinsdag 10 oktober 2012 op 72 jarige leeftijd overleden.

Egbert Gorter, hier als jubilaris met z'n vrouw,

65 jaar getrouwd. Egbert stond bij ons aan de bromfiets

band spatborden voormonteren. Als ik dan langs kwam

voor de opnames van onderdelen, hij was soms weleens

een beetje mokkig van aard. Breng me dit en dan maar

zo gauw mogelijk. Onlangs kwam ik hem tegen in

Heerenveen in de winkelstraat en riep tegen hem:

k 'Zal je gauw mogelijk de boutjes en de moertjes

brengen, en dat begreep hij nog wel !!!!!!!

Het is uit het leven gegrepen.

Door: Klaas Vos oud

medewerker van Batavus

Mag ik mij even voorstellen, ik ben Klaas Vos, oud medewerker van Batavus en

weet nog dat de heer Pieter Kroon terug kwam van zijn reis uit Libië. Het

Batavus orkest stond bij de ingang van de fabriek om hem te verwelkomen.

De heer Gaastra himself schudde hem de hand voor deze monstertocht met als

leuze "Door stof en Zand".

Onze reclame studio van de Dhr. Ton van Lemmen had een grote hardboard-affice

laten maken met daarop de Dhr. Kroon en zijn bromfiets. Ja het was in die

zestiger jaren een prachtig gebeuren zoiets, en stonden veel medewerkers,

stiekem te kijken, want niet iedereen kon dit spektakel aanschouwen want er

moest gewerkt worden aan de productie van twee honderd bromfietsen per dag!!!

Ook de nodige fietsen uiteraard en carriers.

Vroeger had Batavus als familiebedrijf een archief met een scala aan informatie,

maar na het faillissement, zal het een en ander wel in de container beland

zijn.!

Kijk, de nieuwe directie had, heb ik gehoord, want ik kreeg ook ontslag in

negentien honderd zes en tachtig, na bijna dertig dienstjaren, geen

belangstelling voor dat ouwe gedoe, en kwam alleen maar om de zaak weer in goede

banen te lijden, en men wilde produceren en verkopen.

Wij mochten later ook niet meer het erf betreden van het fabrieksterrein, waren

wij ongewenste vreemdelingen! Misschien is er nog aan de zaak een verborgen

kamertje waar men het e.e.a. bewaard heeft.

Ik kan u helaas geen namen noemen van de huidige personen die u misschien de

gouden tip kunnen geven. Ik zag de naam van de Dhr. H. Hiensch staan op de

website, die u misschien enige info kan verschaffen.

22 december 1959.

De militaire dienst zat er

op, en dan moest er weer iets “nuttigs” gebeuren in de maatschappij. Dus

naar het arbeidsbureau voor info waar werk was. Batavus was het antwoord van

de daar aanwezige ambtenaar.

Ik was de Vrijdags thuis gekomen van de kazerne en had Maandags al weer

werk. Ja bij de deur rondslenteren dat was uit den boze. Na mij gemeld te

hebben bij de portiersloge, kwam de personeelchef mij afhalen voor een

gesprek en wat ik dan wel voor wensen had betreffende het werk. Toen wij

samen de fabriekshallen binnen traden, moest ik wel even wennen aan al dat

lawaai van de machines die daar stonden te stampen om de frames te

produceren. Na een kort gesprek met de personeelchef had ik al de keus

gemaakt voor het stille magazijn waar de onderdelen lagen van de fietsen en

bromfietsen. Maar tijd voor praten was er niet bij. De daar aanwezige

collega had daar een grote kar met onderdelen klaar staan voor de

dagelijkse productie en die mocht ik “even” naar de bromfietsband bezorgen.

De vraag of hij even wilde assisteren, was aan dovemansoren gesteld. Heen

brengen, en je vraagt daar maar wat wie gebruikt. Dat was dan ook voor de

leeuwen worden geworpen.

De afdelingbaas vond het ook

wel goed, want dat was de beste methode, om alle onderdelen te leren kennen

en waar het aan de bromfiets bevestigd werd. De moeren en bouten die moest

je terdege in acht nemen vanwege de lengte, want als die door elkaar raakten

in de montage dan waren de rapen gaar. Door omstandigheden van het wegvallen

van een collega, heeft men mij gevraagd om de rijwielmontage te bevoorraden,

wat weer iets anders en rustiger werk was. Op deze manier leert men ook wat

er aan een fiets komt aan onderdelen. Op een gegeven ogenblik werd er een

administrateur gevraagd voor de ontvangsthal binnenkomende goederen.

Mijn afdelingchef vroeg mij

of ik interesse had voor deze baan. Het was een uitdaging, maar de kennis

die ik vergaard had door de jaren was kwam toen ten goede en moest mij

werpen cijfers en aantallen van de geleverde goederen. De aanvoer van

bromfietsdelen speelde de hoofdrol in die dagen, en zaten wij propvol, met

overal gehuurde loodsen die elders werden gehuurd De bromfietsmontage

draaide op volle toeren, met aanvulling van muzikale arbeidsvitaminen die

door de luidsprekers schalden.

Werkmeesters.

Toen men beginne de zestiger jaren de productie

opvoerde van bromfietsen, moest men gezien de explosieve vraag intern de

boel goed op een rijtje te zetten. Er werden vier werkmeesters aangetrokken

die naast de afdelingschefs de zaak op de rails moesten houden.

De bromfietsband had één afdelingschef, en daarnaast

vier lijnleiders die moesten toezien en de helpende moesten bieden om de

bromfiets naar de eindbestemming te loodsen naar de eindcontroleurs, en dan

verpakt te worden voor verzending.

* De werkmeesters waren verdeeld in het bedrijf t.w.

* De bromfietsmontage

* De lakkerij

* De fietsenmontage

* De aanvoer van goederen

Te weten dat er dagelijks twee honderd aan bromfietsen van de band rolden,

moest de organisatie werken, en daar was de dhr. Gaastra "himself" vaak bij

betrokken.

Hier even een berichtje uit Oudeschoot.

Gister, woensdag 15 september 2004, was het de "Dag" van het bezoek van

Maxima aan mijn oude werkgever.

Kun je begrijpen wat dit betekende, met name van al die oude werknemers die

daarbuiten de poorten stonden te kijken, waaronder ik zelfe. Het hele bedrijf

is van buiten in ook binnen gepoetst voor het bezoekje.

U heeft ongetwijfeld de televisiebeelden wel gezien, en moet constateren dat de

hele fabriek veranderd is door de jaren sinds 1986 na het faillissement. Men mag

niet meer zomaar even binnenlopen, bij deze directie om even een kijkje te nemen

waar men jaren heeft gewerkt. Ergens ook wel logisch, er moet wat gebeuren!

Zaterdagmiddag 18 september 2004 was er in het Willem van Haren Museum een

reünie van oud medewerkers van de bromfietsmontage van de jaren zestig, en ik

was ook uitgenodigd, via een paar oud constructeurs van de tekenkamer. Het zal

mij benieuwen wie daar allemaal verschijnen na al die tijd, en zullen er vele

verhalen loskomen, van alles wat toen leefde en groeide en ons altijd weer

boeide.

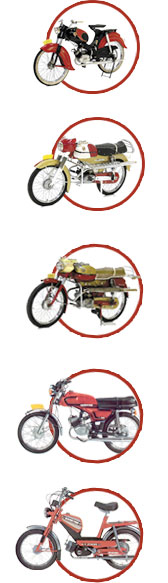

Ná afloop van de Concours d’ Elegance op zaterdag 25 september 2004.

Ik hoop dat U een mooie dag heeft gehad daar in het Friese Haagje. Was U al

eens eerder in deze contreien geweest? Elke provincie heeft z’n charme.

Wat waren er mooie exemplaren van bromfietsen bij. Ja dan gaat je hart wel even

sneller kloppen van al dat moois. Ik weet nog dat wij in 1959 nog een serie FP 50

hebben geproduceerd als sluitstuk.

Toen kwam al gauw de lopende band ten tonele, en gingen we de Combi-Sport en

Toerist modellen maken.

Het was hectisch, want het was allemaal nieuw en het moest lopen. We hadden toen

destijds nog zelf een galvano en zinkerij- slijperij in het productie proces. Er

werd dan ook altijd overgewerkt in ploegendiensten.

U heeft waarschijnlijk wel eens iets gelezen over de fabriek. Ondertussen heb de

CD-Rom bekeken, ik moet U heel vriendelijk bedanken voor dit gegeven, en ben er

verschrikkelijk blij mee.

K’ ben vanmiddag nog even wezen kijken bij de fabriek omstreeks half twee, maar

jullie zijn waarschijnlijk naar het museum gegaan vanaf de rit. Nog veel succes

met uw hobby’s daar in Zeeland, en wens u het allerbest toe in de toekomst.

gr. Klaas Vos, ook de groeten aan uw naasten van een nog jonge Batavier

Naar aanleiding van het plaatsen van de transfers op de website.

Wat mooi te zien die transfers, die heb ik bij duizenden door de handen

gehad. Ik had namelijk daar achter mijn bureau een gereedschap c.q. transfer

magazijn.Die stonden allemaal vermeld in de toen nog kaartenbak, welke later

gecodeerd werden net als andere productie delen vanwege het computer-systeem. En

het was niet een beetje wat daar stond aan fietsbromfiets transfers. Helaas zijn

er door misstanden vele beland in het oude papier of bij het afval.

Ik kan mij nog goed herinneren dat men bij mij kwam met het verhaal, we moeten

nog duizend fietsen produceren van het type Champion, een model met derailleur.

De transfers waren toen al verdwenen, en moest men weer een nieuwe serie

bestellen bij de firma Trans-O-Fix in Amsterdam. Wij hadden verschillende

leveranciers voor deze. Met name de firma als boven en Siko, Amsterdam,

Friederich Bentlage in Bielefeld. Al met al was dit een nogal een dure

geschiedenis, maar goed de fiets moest de deur uit met een plaatje daarop. Maar

goed eind goed al goed moet men maar rekenen. Zoek nog steeds een antwoord op uw

vraag over de G 50 bromfiets vanwege de kleur zwart en pastel/groen uit de jaren

vijftig.

Naar aanleiding plaatsing JLO museum op website.

Een prachtige mail, voorzien van een panorama aan techniek. Ja deze monsters

heb ik vaak ik de handen gehad. Wij maakten destijds twee honderd bromfietsen per dag. Wij

hadden op het bedrijf een speciale kar gemaakt voor twaalf brommers te weten;

12 motoren

12 buddyseats

12 dempers cpl

12 stelvoetrusten

12 carburtuers

12 koplampen

12 achterlichten

Dit alles x 18 keer per dag ! !

De kleine delen werden apart aan de lopend band gebracht, en het lakwerk kwam

uit het buffermagazijn waar iemand het aan de lopende band hing. Het ging er

hectisch aan toe, waren er soms geen moeren of boutjes die eerst door onze

mensen moesten worden verzinkt en gegalvaniseerd, een afdeling die in ploegen

werkte, wat ook voor de afdeling lakkerij gold.

Bij mijn weten werkten er totaal zo' n veertig mensen aan de bromfietsband. Ik

ging per dag dan twee keer langs om de bestellingen te noteren voor de kleine

delen, en moesten wij ook nog bepaalde dingen doorgeven aan de planning. Men had

toen nog geen computer-systeem, maar het werkte toen ook Problemen waren er

toen, en nu nog!

In de winterperiode werden de brommers op testbank, intern ingereden, en bij de

zomer ging men de weg op en gingen de raspaardjes als koekjes over de toonbank,

naar gelang het goede weer de baas parten speelde.

Bij de deze van akte, vanuit een novemberse dag

Halllo Leen.

Ja, het was toen in die jaren, toen de lopende band zijn intree deed, een

item dat nog iemand van wist waar de klok hing, laat staan de klepel. Het

systeem werd aangelegd door de onze eigen technische dienst, met de aanlevering

van de materialen van de firma Stork/Bronswerk Leeuwarden.

Dit idee was al eens eerder geopperd voor

een lopende band, maar was een tijdje in de ijskast gezet, totdat er op een

gegeven moment het uur U aanbrak.

De oude vertrouwde hangrail werd vervangen door de liggende ketting, die dan via

de U-grond balk de rondte deed, met aan het begin de aandrijfmotor van de

montagehal. Op de montagewagen zat dan de klem, waar het motorblok werd

aangezet. In de voormontage werden dan eerst de lagers en het frame gefreesd,

alvorens dit op de montagekar werd geplaatst. Zo mocht ieder zijn eigen

onderdeel monteren, maar men zal begrijpen dat dit met de nodige problemen

gepaard ging. Het was volslagen nieuw, en dan te bedenken dat men meerdere type'

s

in huis had. Men moet goed bedenken dat men zo’ n systeem alles voorhanden moest

hebben.

Als een toeleverancier geen goederen leverde, of er was staking, onze

goederen kwamen veelal uit Italië vandaan, en in deze landen was het staken in

die jaren nogal geen vreemd woord.

Voor de productie van onze bromfietsen kwamen veel onderdelen uit Italië met

name:

Aprilia koplampen

Orlandi benzinekranen

Paioli spatborden

Fogacci benzinetanks

Marzochi voorvorken

Guiliari buddyseats

Dansi verlichtigsets

Grimeca naven/gietwielen

Steekassen met smeernippel

Op de modellen van 1959 zaten buddyseats van de firma Lepper Dieren, later

van de firma Selle Guiliari. Ook hebben wij buddyseats van Georg Denfeld

gemonteerd die ook de leverancier van de voetrusten was. Voor de liefhebber is

dit misschien een aardigheidje om te weten waar de onderdelen vandaan kwamen.

Voor onze bromfietsen, vanuit een regenachtig Friesland.

Hallo Leen.

Doordat wij in ons bedrijf te maken kregen met ruimte gebrek, werden de

nishutten gesloopt. Op de luchtfoto van begin jaren vijftig kan men deze nog

duidelijk zien. Hierin was magazijn opslag voor ruwe materialen en tevens

wielenmakerij / carrierbouw / service afd. De enorme aanvoer van goederen

leverde nogal wat problemen met zich mee, gezien de vraag naar bromfietsen die

enorm steeg. We hadden ook nog opslag in de oude fabriek in Heerenveen aan de

stationsweg en elders ook nog. Dit betekende dat men dit allemaal moest

bijhouden waar de goederen lagen opgeslagen waren, en ook de huur van de niet in

eigendom zijnde gebouwen. Later heeft men aan de Oostzijde van de fabriek een

nieuwe hal gebouwd als draaierij / framebouw en tevens opslag van alle buis en

plaatwerk. Het oude magazijn werd vernieuwd, waar ook het boveneinde diende al

Grossierderij. De Grossierderij werd verplaatst buiten de fabriek en kreeg een

nieuw onderkomen. Intern werd de hele fabriek herin gedeeld en vervielen de

afdelingen slijperij en galvano. Dit is waarschijnlijk een te hoge postenkost

geweest, en ook vanwege het milieu.

Op deze foto staat de nieuwe fabriek

toen nog Oudeschoot, later Heerenveen-Zuid, en nu weer Oudeschoot! Op de

voorgrond van de foto kan men nog de rails van de NS zien die destijds de

goederen uit Duitsland aanvoerde. Achteraan op de foto staan de zes nishutten,

met geheel rechts de carbid-ontwikkelaar voor de afd. lasserij.

Bij de nieuwe fabriek in Oudeschoot lag tevens de aanvoerlijn van de NS.

Zoals op de foto van die jaren te zien is, hadden wij achter de fabriek een

laadperron. Er kwamen toen ook veel goederen uit het Ruhrgebied. Met name de

firma L & E {Lüttgens & Engels Solingen} die ons de complete voorvorken leverde

in grote containers die behoorlijk zwaar waren van gewicht, dus moest men als ze

van het laadperron naar de ontvangsthal brachten gezamenlijk naar beneden halen.

Er zaten honderd voorvorken in, die na telling deels gelakt moesten worden, met

name de vorkscheden. De kleine delen werden opgeslagen in het magazijn, de

binnenpoot met veer stonden apart in kratten, daar dit nogal wat ruimte in nam.

We hadden vanzelfsprekend nog al wat ruimte nodig voor onze JLO motoren die van

Pinneberg kwamen.

We waren dan vaak bezig met wat ruimte vrij te maken, want als de telefoon ging

met het bericht, er komt vanavond nog een vracht uit Italië met vijf duizend

buddyseats. Deze werden dan los in de motorwagen en in de aanhang vervoerd, dan

kom men meer meenemen in dezelfde rit!! Men moest dit handmatig lossen en er

waren toen nog geen pallets voor handen.

Vaak waren er dan ook meerdere modellen, voor de Tourist en de Combi-Sport, en

moest men terdege oppassen dan ze goed apart werden gehouden en ook nog een

losse delen die de men meebracht.

Het werd dan ook een latertje, en als de chauffeur vertrok wees de klok een

tijdstip aan dat wij normaliter gesproken allang gestrekt hadden moeten liggen.

De Batavette.

In de zeventiger jaren kwam er een nieuwe telg bij in het assortiment, de

Batavette.

In de volksmond, de dames bromfiets met de lage instap.

Het tankframe kwam uit Italië, en de verdere delen werden door onze technici

ontworpen. Laura Eygelshoven leverde de motoren.

Er zijn van de Batavette vele type geproduceerd ook voor de buitenlandse markt.

Er is ook een periode geweest dat wij motoren betrokken van Peugeot. Met de

productie van de Batavette, had men een team in het leven geroepen om dit nieuwe

product aan een monstertest te onderwerpen.

In die periode, toen men daar mee bezig was, was het weer Siberisch, dus werden

de testrijders voor de leeuwen geworpen. De "Baas" himself wou eens goed weten

wat dit product aan kon.

Dit gebeuren heeft nogal enige tijd geduurd, want onder deze omstandigheden kwam

het beste uit de bus, want de temperaturen waren toen ver beneden nul !

Vanuit Friesland bij deze van Akte waar het nu in januari bijna tien in de

plus is.

De Research afd. “Handmade”

Deze afdeling, was voor velen een onbekend item daar de

afdeling niet voor iedereen zichtbaar was. Het was een hermetisch afgesloten

afdeling waar alleen de desbetreffende mensen toegang hadden, en die een sleutel

in hun bezit hadden, incluis de baas himself.

Het was de afdeling waar de nieuwe modellen werden ontworpen. Dat gebeurde

allemaal handmatig. Ook werd destijds boetseerklei gebruikt voor de modellering.

Het model moest er eerst zijn, en dan kon de leverancier in kennis gesteld

worden voor de productie hiervan. In het vak zou men in het Fries zeggen” It is

mei sizzen net te dwaen.”, met praten kom je er niet”.

Het eindresultaat was er niet minder om, en dan te bedenken dat er meerdere

modellen werden geboren. Vanzelfsprekend, was het kritische oog van De Baas daar

vaak aanwezig.

Dit kon men zien aan de bedrijfsfiets die daar stond, want

lopen koste te veel tijd, en tijd is geld!

De afdeling research:

De volgende personen waren verantwoordelijk voor de

nieuwe modellen.

S.

Geertsma : Modellering

J. de Lange : Plaatwerk

K. Koopman: Motortechniek

Carriers <bakfietsen>

In het begin van de zestiger jaren werden er nog

motorbakfietsen geproduceerd. Dit gebeurde achter de fabriek in de toen nog

bestaande nishutten.

Daar deze onderdelen nogal groot van formaat waren, werden deze apart gelakt,

met name de spatborden en het chassis.

Het boven gedeelte, werd in de

houtbewerking vervaardigd. Deze carriers werden uitgerust met de Sachs motor van

verschillende sterkten.

Daarnaast was ook de transport bromfiets nog in de productie.

Deze had een motor met ketting aandrijving i.p.v. de nylon

snaar. De afdeling carriers is een poosje in Bolsward gehuisvest geweest, maar

is later uit beeld verdwenen. De tijden veranderden en de bestelbus reed harder

naar de klant.

De romantiek was verdwenen, en de makers moesten elders aan

de slag in de fabriek, maar dat was geen probleem toen.

De bromfietsen afdeling eiste ook veel werk op toen in die

tijd.

Ziekenhuis bedden.

Wat velen hoogstwaarschijnlijk niet zullen weten, dat er

bij Batavus ziekenhuisbedden zijn gemaakt. Dat was plots een nieuw fenomeen.

Daar de bomen altijd niet aan de hemel tot de hemel kunnen groeien, moest men in

tijden van economische recessie iets anders op de markt brengen.

Het was een goede stap, want een ieder zal weten dat er in de verzorging een

hoop werkte doen is. Dit bracht aardig wat werk te weeg. Naast het bed

produceren, waren ook de nachtkastjes en aanverwante artikelen die daarbij

hoorden. Het complete bed moest na de chemische reiniging gecoat worden.

Daar wij toen destijds nog geen poeder-coating installatie hadden, werd dat

uitbesteed aan een firma in Heerenveen die ook werkte voor een touringcar

fabriek met name de busstoelen.

Het epoxy proces hebben wij later ook ingevoerd voor onze

eigen producten. Het was een soort van emaillering op het blanke materiaal, en

werd op hoge temperatuur aangebracht.

Het pluspunt was, dat het krasvrij was, wat bij

synthetische lakken, iets gevoeliger lag. Met de productie van de bedden,

betekende dat er nog al het een en ander ingekocht moest worden. Men denke b.v.

aan de gasveren, de wielen en de bekleding van kastje ectr. Met deze gang van

zaken, had de firma een aardig gat in de markt gevonden. Mocht men onverhoopt in

het ziekenhuis komen te liggen, dan kon het best gebeuren dat men op een

“Batavus Bed” lag om bij te komen van de operatie.

Priksleden.

Waarom ging men bij Batavus priksleden maken.

Als het plots winter word, dan willen een hoop kinderen een slee. Dus konden

verschillende bouwmarkten niet aan de vraag voldoen. Op ons bedrijf hadden wij

nog een partij incourante buis liggen die daar uitermate voor geschikt was. Wie

op dat idee kwam? De houtbewerking was nog in tact, dus was het aanpoten om aan

de vraag te voldoen. De kinderen hebben genoten van de sneeuw en de prikslee

van “Made by Batavus”

De reus van Rotterdam.

Omdat de firma in de beginjaren zestig twee lokatie’s had

om fietsen te produceren. Één in Heerenveen aan de Parelleweg, nabij het CS

station en de ander aan de Industrieweg te Oudeschoot. In Heerenveen werden de Bato

rijwielen gemaakt, een merk dat eertijds in Tiel gemaakt.

In Heerenveen, werden ook de export rijwielen voor Indonesië voor assemblage in

kratten verpakt. De hoofdkleur van de rijwielen was zwart, en de uitvoeringen

was dan ook in de meeste gevallen remnaaf. Later kwamen de kleurcombinatie’s in

zicht.

De spatborden en de spatbordstangen werden alvorens naar de chemisch afdeling en

lakkerij, voorzien van een door met slagletter aangebracht kleurteken. Zo was Z

<zwart> en de andere kleuren b.v. metallic rood m/r.

Het volgende proces was de lakkerij, waar de spatborden en de frames gespoten

of gedompeld werden, daarna gebiest en de transfers van de het type fiets

geplakt werden.

Na voorzien te zijn van een laag blanke lak, werd na het droogproces deze in het

buffermagazijn opgeslagen. Er waren dan ook nogal wat soorten frames, voorzien

van een label en hingen apart in serie’s wat voor de planners ook gemakkelijk

was om even een kijkje te nemen bij voorraden bij eventuele veranderingen van

het gevraagde van de dealers.

De spatbordstangen gingen naar het centraal magazijn, en hingen in kleur en

lengte opgeslagen in het stangenrek. Na dit gebeuren kon de fietsen uitgeven aan

de rijwielmontage. In sommige gevallen, werden vragen van dealers , b.v om een

speciale framemaat te kunnen maken.

Dit frame van een bijzonder grootte en werd gemaakt voor de Reus van Rotterdam,

een mans persoon van meer dan twee meter, die de firma wel eens heeft bezocht om

te zien, hoe men zijn fiets maakte.

gevonden op internet over de Reus van Rotterdam:

http://www.euronet.nl/~keesels/rr07-3.html

Hier zien we de Reus van Rotterdam voor de Batavus dealer Dirk Beenhakker.

In april 1959 kwam er een eind aan het leven van een groot Rotterdammer,

Rigardus (Rijn) Rijnhout, beter bekend als de Reus van Rotterdam. Hij werd als

gezonde baby geboren maar na zijn derde levensjaar groeide hij sneller als zijn

leeftijdgenootjes. Artsen, die hem hadden onderzocht, ontdekten een afwijking

aan zijn hersenklier en dat was dan ook de oorzaak van zijn enorme lengte.

Financieel gezien was het voor de familie ook geen vetpot omdat hij vijfmaal

zoveel at als een normaal mens, maar met hulp van Sociale Zaken en de

plaatselijke winkeliers wist het gezin zich aardig te redden. Door zichzelf te

verhuren als wandelend reclamebord voor bedrijven werd hij al snel een

bezienswaardigheid in Rotterdam want iemand met een lengte van 2.37, schoenmaat

62, en een gewicht van 230 kilo zie je niet vlug over het hoofd.

Nadat hij door een val van zijn fiets in een invalidenwagen terecht kwam

heeft hij nog een paar jaar bij de Spido en Maastunnel kaarten aan toeristen

verkocht, maar zijn gezondheid ging snel achteruit. Voor zijn opname in het

Academisch Ziekenhuis in Leiden moest een hijskraan worden ingezet die hem via

het raam vanaf de tweede etage naar beneden takelde. Zes maanden daarna overleed

hij op 36-jarige leeftijd, de Reus van Rotterdam, een begrip.

Hier nog een paar foto's die laten zien hoe groot hij wel was.

De Grossierderij.

In februari 1981 werd de eerste paal geslagen voor de nieuwe Grossierderij.

De oude locatie was al jaren gehuisvest boven het productiemagazijn en moest

door interne verbouwing het veld ruimen. Door toenemende handels activiteiten

werd er een sportdivisie aan toegevoegd. De grossierderij was een afdeling waar

heel wat producten aan sortie waren.

Alle fiets en bromfietsonderdelen, konden de dealers daar bestellen, en werden

dan s’middags verzonden per bode of de NS verstuurd. Met name het lakwerk, dat

was een grote hoofdmoot.

Als men ziet wat de schooljeugd aan fietsdelen verslijt, zoals spatborden en

voorvorken konden wij soms niet aan de vraag voldoen. De afdeling lakkerij

draaide dan ook op volle toeren om aan de vraag te voeldoen. De sport divisie

werd gehuisvest op de bovenzolder van het nieuwe gebouw, en gaf een scala aan

artikelen waaronder regenjassen,een artikel voor de fietsende schooljeugd. Voor

de racefiets waren er aero dynamische kleding en schoeisel te kust en te keur,

dus kon de Batavus wielerclub zich tooien met kleding uit eigen huis.

De patent-crank en bagagedrager automaat.

Met de vinding van de verstelbare krank, was Batavus de

octrooi aanvrager van dit opzienbarende onderdeel.

Op ons bedrijf had men met onze technici een automaat laten maken bij de

Heerenveense Machinefabriek van Wijngaarden. Deze draaide en freesde en

bewerkte het ruwe onderdeel tot de complete krank. Deze machine draaide constant

de gehele dag. De vraag van de dealers was groot. De kranks moesten eerst nog

geslepen worden, chemisch gereinigd, en daarna gegalvaniseerd. Het kon dus wel

even duren voordat de klant deze in zijn bezit had, maar dan had men een goed

zit op de bromfiets.

Daar de vraag naar bagagedragers, met name de productie

aantallen en de verkoop via de grossierderij was bijna niet bij te sloffen. Ook

hier had men een robotje aan het werk gezet. De dragerbuis werd aangevoerd via

een aanvoerloop uit de bundel, en dan in de greep kwam van het buigmechanisme.

De snelbindernokken en de dragerspijltjes werden via de weerstand-las

aangehecht. Zo was de drager compleet om chemisch en gelakt te worden.

Zo hebben er duizenden de fabriek verlaten.

De kwaliteitscontrole.

Met de aanvoer van de vele goederen, was de controleur al vaak in de

ontvangsthal om een blik te werpen op de verschillende materialen. Met name de

framebuis, die daar in bundels binnen kwam. De wanddikte en diameter werd dan

aan de hand van de tekeningen gecontroleerd.

De goederen die verpakt waren werden dan in de stellingen geplaatst met de

aanduidingen met rode stickers in NIET GECONTROLEERD. Na goed keuring kwam er

een Groene sticker op in groen met opschrift ‘GECONTROLEERD’.

Dus kon men altijd zien welke delen gebruikt konden worden voor uitgifte aan

de montageafdeling. Daar wij over een eigen galvano en Zinkerij beschikten,

werden de bewerkte delen als test een etmaal in de Saltspraycabine geplaatst. <Zouttestcabine>

Dit was een procédé om na te gaan hoe het chroomwerk en zinkwerk hierop

reageerde. Ook werd met de micrometer het aantal micronen gemeten dat vereist

was. Dat zelfde gold ook voor de gelakte delen. Men sprak destijds dan ook

‘Batavus het enige rijwiel met de vijf plussen’ vanwege het Niros en Taurus

chroom en lakwerk.

Het lakproces.

In het verleden werden vele delen gedompeld in de daar voor bestemde kleur.

Na het uitlekken, werden de delen in de oven geplaatst, en na droging

gecontroleerd op lopers. De controleurs zagen dan elk detail na, om eventuele

oneffenheden met zacht schuurpapier te egaliseren.

Dit was dan wel een intensieve bezigheid maar het moest gebeuren. In de

latere jaren kwamen er steeds meer kleuren combinatie’s voor. De metallic was er

een van, en moest dan ook met de hand gespoten worden. We hadden dan ook twee

spuitcombinaties hiervoor. Voor het blank lakken was er ook een, en dat was de

laatste fase. Daar de tijden veranderden, begon men op een gegeven moment met de

epoxy-poeder aan te brengen, en met een nieuwe laktunnel. Door de grote vraag

naar fietsen, moest men wel andere maatregelen nemen.

De kleuren keuze was hierdoor dan ook minimaler geworden, maar de kwaliteit

was er niet minder om, want men had een fiets met een geëmailleerde jas,

dat

gewapend was tegen een stoot en een kras.

De Rijwielmontage.

In de jaren zestig werden de rijwielen hangende aan de rail gemonteerd. Dat

was met de bromfiets het zelfde. Men had voor de fietsen twee lijnen, een voor

de binnenlandse markt en een voor de export onder de naam Cantilever, en in

kleuren.

De hoofdkleur was toen nog zwart voor de binnenlandse markt.

Er werden toen nog vele Favoriet fietsen gemaakt { Oldtimer} Een enkele dealer

had de wens om één van zijn klanten deze in kleur te leveren. Antraciet,

Mosgroen , Staalblauw. Voor de dealer in Staphorst werden er speciale fietsen

gemaakt met op de spatborden een dubbele bies in rood en groen. De spatborden

waren voorzien van gaatjes vanwege de jasbeschermernetjes, wat ook voorkwam in

Duitsland. Voor de PTT werden de Favoriet rijwielen met een extra dikke spaak

geleverd 12 x290 mm.

Dit vanwege de zware tassen die het achterwiel moest dragen.

Wilde men ook nog een speciaal zadel, dan was het Hygia zadel er ook nog, wat

vroeger de in zwang was bij de agent die de ronde deed, en daardoor zonder

zadelpijn de straat veilig hield.

Het onderdeel kettingkast monteren, was niet voor iedereen weggelegd. Het "raam"

van de kast<beugel> moest eerst worden gemonteerd. Dit gebeurde met een passer

die het raam in de juiste stand bracht tussen beugel en kranklengte 170 mm.

Met het linnen gedeelte werd hetzelfde gedaan, met een voorpasser en achter, en

dit ook met het oog op de flenshoogte van de naaf. Nadat de kast uit de

verwarmingsoven kwam, was het linnen soepel en gleed het geheel er soepel om. In

de latere jaren werden de kettingkasten voorgeponst, en was het passen en meten,

die de tijd deden versleten gedaan. In de jaren zeventig verhuisde de

fietsenmontage naar een nieuwe locatie, en werden de fietsen met de wielen naar

boven gemonteerd wat voor de ouderen eerst ongewoon was van werken.

Dat was voor de monteur van de kettingkast ook, want die kreeg te maken met de

kunststof kast.

De slijperij.

Deze twee afdelingen waren annex. Alle ruwe delen die verchroomd moesten

worden, en ook andere, passeerden de slijpband. Op deze afdeling waren zaten

circa tien medewerkers.Er werd dan ook geslepen in verschillende korrel soorten.

Hierbij kwam ook het slijpvet, fiberbortels en cinderella en viltschijven in

beeld. De voorbewerking was heel belangrijk betreft het galvaniserings procédé.

De Galvano-Zinkerij.

Ruwe delen die verzinkt moesten worden, werden eerst ontdaan van de

vettigheden, en kwamen in het Tribad, om daarna in de zinktrommel. Omdat men

verschillende delen nodig had, werd er per gewicht verzonken. Dit nam enige tijd

in beslag, en werd daar dan ook in ploegendienst gewerkt. De galvano had

verschillend baden t.w. nikkel-koper-chroom. Na het procédé , werden er proeven

mee genomen. t.w . het artikel even te mollen in de bankschroef of in

Saltspray-kabine voor de oxydatietest. Daarnaast, kwam

de controleur met de micrometer om de laagdikte te meten, want het moest aan

de eisen voldoen van het predikaat NIROS chroomwerk. In latere jaren zijn deze

afdelingen verdwenen en verdween een stukje geschiedenis.

De voorvork.

Met de productie van het fietsframe, werden ook de voorvorken in delen

aangemaakt. Een hoop mensen zien de vork als één geheel, maar dat is even

anders.

Men spreekt over de binnenbalhoofdbuis, de vorkkroon, de vorkscheden links en

rechts. Daarnaast moesten de vorkpatten aan de scheden gelast worden. Patten

<Frans voor vorkklauw> waar de spatbordstangen aan bevestigd worden.

Maar dit even terzijde. Met de toename van de vraag aan fietsen, hadden wij

een extern bedrijf in den lande die de de productielijn aanvulde. Ook werden er

vorken ingekocht, want onze grossierderij had bij tijd en wijle een schrijnend

tekort aan dit onderdeel. De schoolgaande jeugd eiste de hoofdmoot. Men weet dat

de voorvork een nogal kwetsbaar onderdeel is bij kinderen. Op de firma hadden

wij dan ook een martelbank die geregeld deze aan een test onderwierp, voor het

geval van materiaal fouten. Men moest veilig weer thuis komen op Made by

Batavus.

De Showwagen en de Showroom.

In de beginjaren zestig heeft de hr.Gaastra het item reclame goed aangepakt.

Er kwam een grote showwagen met een losse truck ten tonele. Voor die tijd iets

groots van aanpak, en ter grootte van een lijnbus.De outfit was groot van

beglazing, en hier werden de nieuwste modellen fietsen en bromfietsen

tentoongesteld, met prachtige spots aan de zoldering.

Velen hebben toen dit medium wel zien rijden door Nederland.Ook bij onze zuider

en oosterburen,want daar zaten ook dealers van ons.

Voor deze afnemers werden speciale fietsen gemaakt vanwege de daar geldende

wetten betreft de verkeersveiligheid. In Heerenveen aan de Dracht, op de plaats

waar de grondlegger van Batavus begon, was een showroom gevestigd. Daar stond

ook een scala aan alle nieuwe modellen. Zo kon het winkelend publiek alvast een

keus maken, als de voorjaarszon weer hoger aan de hemel kwam.

De Wielenmakerij.

Het vast met de as verbonden wiel werd in het Midden-Oosten Circa 3500 v.C

reeds toegepast willigt voortgekomen uit de pottenbakkersschijf en uit rollen om

onder voort te slepen zware lasten. Men had daar destijds niet zoveel soorten in

huis, als bij ons op de afdeling! Van zestien inch t/m 28 voor de Oldtimer.

Het wiel is een bewerkelijk onderdeel van de fiets t.w. het vlechten, sporen.

Met het vlechten, hadden wij nogal e.e.a. werk uitbesteed aan soz. Werkplaatsen.

In die tijd toen wij nog een productie hadden van achttienhonderd per dag, kan

men zich bedenken wat voor werk dit met zich meebracht. Op ons bedrijf waren

drie vrachtauto’s die de goederen er brachten, en daarna weer als gereed weer

ophaalden. De gevlechte wielen werden dan als gereed melding genoteerd voor de

planners.

Met het wiel van verschillende flenshoogten, kreeg men ook te maken met

verschillende spaaklengten, en de grootte van het wiel, dus waren er een legio

aan spaaksoorten. Wat verborgen is voor het menselijk oog, is het nippelplaatje

die de spaak in de velg verankerd. In een latere periode is men hiervan

afgestapt vanwege gedopte <verzonken> velg. Midden zeventiger jaren deed de

robot zijn intree, die de wielen spoorde en de spaken vast zette. Was er een

wiel bij die een afwijking vertoonde, werd dit automatisch uit de machine

verwijderd. Naast de productie was onze grossierderij, die ook de nodige

aantallen wielen vroeg.

Stoepranden brachten meestal bij de jeugd ook werkgelegenheid met zich mee.

Het Bandenmagazijn.

Deze afdeling lag geheel verscholen onder de grond. Ik denk dat velen dit

nooit hebben gezien en toch er dagelijks langs liepen. Er zat een zwaar luik in

de ontvangsthal bij de ingang waar de ontvangers de banden naar beneden liet

rollen. De fietsband was een nogal lastig item om hiermee om te gaan vanwege de

slapte. De bromfietsbanden waren meer compacter. Het moest allemaal handmatig

gelost worden. Later kwamen er containers die het werk aanmerkelijk verlichtten.

Ook waren er speciale banden, men sprak dan over spekbanden. Dit was een band in

twee tinten, gelig/rose en speciaal voor gladde wegen gemaakt ? In verband door

verzekeringsvoorschriften, is deze kelder later gesloten, en heeft men dit

aangelegd als bassin voor de sprinklerinstallatie, wat nodig was.

Het Museum.

De dhr. Gaastra had een privé collectie aan oude fietsen, auto’s en motoren.

Dit stond vlak naast de fabriek aan de Industrieweg.

Een voormalig pand dat in de jaren zestig IJscolepeltjes maakte. In die jaren

kwamen er nogal wat wagons met deze antieke dingen het erf oprijden, en werden

dan opgeslagen voor restauratie.

Dit was een nogal baanbrekend werk. In deze tak hadden wij enige personen die

hiermee de specialisme hadden. Men denke maar aan een onderdeel, dat men niet

zomaar voor handen had van een auto van zoveel jaar oud. De oude koetsen werden

in ons bedrijf voorzien van een nieuwe koper of nikkellaag met name de koplampen

of de gelakte delen. In de late zeventiger jaren heeft de dhr. Gaastra zijn

collectie verkocht. Het was een kostbaar bezit, maar het heeft waarschijnlijk

financieel niet meer gekund vanwege het aantal bezoekers.

Muziek.

In deze reeks van verhalen, mag het Batavus- Orkest niet vergeten worden.

Het was een formatie van Accordeon, Gitaar, Saxofoon, Piano, Trompet, Drums. Dit

waren de mensen die op de feestavonden de sfeer brachten in de plaatselijke

Schouwburg.

Na de revue ging men dan naar de danszaal waar zij dan al gereed zaten voor de

dansparty, die dan duurde tot in de kleine uurtjes. Het was dan een hele

happening, want in die tijden werkten er een paar honderd mensen bij de firma,

en kwamen er ook nog aanverwanten mee.

Racefietsen.

Men bouwde voor de beginner de semi-racefiets in de latere zestiger jaren.

Dan kon men vast een proefje nemen wat een racefiets betekende. Het was

vervaardigd uit gewone standaard framebuis.

Er was een enorme belangstelling voor, gezien de uitbesteding van de stuurbocht,

die gewikkeld moest worden en de montage van de remgrepen.

De aanverwante delen, zoals derailleurs werden gekocht bij de firma Huret

Nanterre. Later ook bij de Japanse gigant Shimano Japan.

De professionele en de Randoneur.

De onderdelen voor deze raspaardjes kwamen van de firma Reynolds {framebuis} en

Bocama.

Deze werden handmatig gebouwd en de frames werden met soldeerzilver HDF gelast

om corrosie te voorkomen. De Randoneur, de fiets voor de lange afstand, daar

golden de zelfde regels voor.

Voor de proffiets monteerde men Campagnole delen toen, en later ook Shimano

groepen.

De overwinningen die behaald zijn, hebben in de sportkatern gestaan van de

kranten.

De sport-divisie.

In de tweede helft van de tachtiger jaren, werden er sportartikelen aan de

grossierderij toegevoegd.

Men had zeilplanken, vouwkarren, voor de gewone en voor de racefietsers was er

een scala aan artikelen.

Deze werden ingekocht in den vreemde. Hier was de bovenste verdieping van onze

nieuwe afdeling ingericht en kon men te kust en te keur kiezen. Raceschoenen,

racepetten, aërodynamische. Met name de regenkleding was er een heel

assortiment, van complete pakken en losse jassen in verschillende kleuren en

maten. De schooljeugd is hier waarschijnlijk ook debet aan geweest. Ook was de

muts een gangbaar artikel en zelfs de knickerbocker lag in het schap. Als het

kouder werd, dan kon men deze bijgeval nog aantrekken.

De bedrijfsfiets.

Met het stijgen van de productie, kwamen er ook steeds meer vragen in het

bedrijf aan de orde.

De hr. Gaastra dir, liet voor hem zelf een kleine fiets construeren met een

speciaal buddyseat-zadel en zo kon zich vanaf zijn domicilie snel door de

fabriek verplaatsen. Met deze methode kon hij zich snel naar de locatie

vervoegen waar "problemen" waren, om dan de juiste dingen aan te geven die nodig

waren voor de goede gang van zaken.

Zo liet hij voor het kantoor personeel ook enige fietsjes maken, die dan ook

zonder een wandelingetje te kunnen maken, sneller weer ter plaatse waren op hun

afdeling. Men kon niet zo maar even ergens blijven hangen en preken, want dat

koste alleen maar tijd en geld.

Wim Oskam heeft 25 jaar lang als ontwerper bij Batavus gewerkt.

‘Mijn werk was een uitgekomen jongensdroom’

Wim Oskam met een ontwerp van vroeger,

foto uit de Heerenveense Courant.

uit: Heerenveense Courant

Tekst Jessica Koning

Dit artikel ontvingen we van ons clublid Jan van Doesburg, waarvoor onze dank!

HEERENVEEN-

Dat Fietsfabrikant Batavus 100 jaar bestaat is niet onopgemerkt gebleven. Zo

kwam bijvoorbeeld prinses Maxima eerder dit jaar een fiets afmonteren. Iemand

die vroeger voor Batavus niet onopgemerkt bleef, is Wim Oskam. Hij is 25 jaar

lang hoofdontwerper van bromfietsen en fietsproducten geweest. Wim Oskam is nu

72 en sinds tien jaar met de vut. Hij heeft altijd met plezier voor de

fietsgigant gewerkt en kijkt met een glimlach terug op deze jaren.

Na zijn opleidingen machinebankwerker en machineconstructeur ging Wim Oskam bij

Hollandia Zijspan wagenfabriek in Utrecht aan de slag. Doordat hij erg handig

was, was het werk voor hem al snel routine geworden. Na zijn diensttijd kwam hij

in de tekenkamer van Magneet in Weesp terecht. Als ontwerper heeft hij negen

jaar bij de fiets en bromfietsfabrikant gewerkt. Het bedrijf werd op een gegeven

moment overgenomen en uiteindelijk kwam hij terecht bij Batavus in Heerenveen,

'Ik ben toen verhuisd van Weesp naar Heerenveen. Tja, in die tijd leek dat wel

een emigratie, dat was echt een hele stap. Maar goed, bij Batavus lagen voor mij

de beste kansen. Op de dag waarop ik begon, dat was op 23 juni 1969, werd de man

waar ik voor in de plaats kwam, begraven. De één zijn dood is de ander zijn

brood, dacht ik toen', zegt Wim Oskam.

Jongensdroom

Bij Batavus werkte Wim Oskam voornamelijk als ontwerper van bromfietsen.

Daarnaast had hij de werkplaats onder zijn beheer. Zijn kantoortje zat naast die

van dé grote directeur Gerrit Gaastra. 'Ik heb altijd veel met hem te maken

gehad. Hij is degene die Batavus zo groot heeft gemaakt. Zijn stempel staat er

op,' legt Wim Oskam uit.

Als klein jongetje tekende hij wel veel auto's en motoren, maar puur voor de

hobby. In die tijd dacht hij er ook niet aan om ontwerper te worden. 'Ik heb van

mijn hobby mijn werk gemaakt en dat is natuurlijk ideaal. Als ik er zo op

terugkijk, lijkt het wel een uitgekomen jongensdroom', lacht Oskam.

Onzekerheid

Batavus begon voornamelijk als bromfietsfabrikant. De vraag naar bromfietsen

daalde echter in de jaren tachtig gigantisch. Het bedrijf was genoodzaakt andere

producten te gaan maken. Uiteindelijk leidde de teruglopende markt tot het

faillissement van Batavus. 'Het was gewoon gebeurd met de zaak. Dat was wel even

slikken hoor. Zelf heb ik drie weken ontwetend thuis gezeten. Ik had werkelijk

geen idee of ik terug mocht komen. Op een gegeven moment kreeg ik een

telefoontje van Batavus of ik wilde komen praten. Ik mocht blijven, als een één

van de weinigen trouwens. Voorheen werkten we met 450 man en na de doorstart

waren er nog maar 135 mensen over,' legt Oskam uit.

Na de doorstart richt Batavus zich volledig op fietsen en accessoires. In deze

tijd heeft Oskam heel veel uitvindingen op zijn naam gezet. 'Op een gegeven

moment mocht ik me volledig concentreren op het ontwerpen en kreeg iemand anders

de leiding over de werkplaats. Veel van mijn collega's vonden dat een degradatie

maar ik vond het geweldig. Het scheelde weer een heleboel rompslomp. Ontwerpen

was echt mijn passie, Mijn favoriete ontwerp is de verstelbare stuurpen. Deze

ontwikkelde ik in 1990 en vandaag de dag is iedere, wat duurdere fiets met deze

stuurpen uitgerust. Dat vind ik heel leuk om te zien omdat ik degene ben die dat

ding destijds heeft ontworpen. Hetzelfde geldt eigenlijk voor wielcirkels. Dat

zijn van die reflecterende draden die in de spaken worden gevlochten. De eerste

wielcirkel heb ik toen met de hand in elkaar gezet. Dat was echt een enorm

karwei.'

In 1983 ontving Wim Oskam twee oorkondes van 'Fiets Veilig'. Één daarvan was

voor de wielcirkel en de andere oorkonde kreeg hij voor het ontwerp van zijn

boodschappen fiets.

Vut

Op een gegeven moment had Oskam al zijn ideeën en leuke dingen verwerkt. En

toen hij de leeftijd van 60 jaar bereikte, is hij halve dagen gaan werken. 'Mijn

vrouw werkte toen ook nog bij fietsenfabrikant Koga en daarom ben ik nog halve

dagen blijven werken. Uiteindelijk ben ik gestopt toen ik 62 was. Ik had tot

mijn 65ste mogen blijven maar ik vond het mooi geweest.'

Tien jaar nadat Wim Oskam met de Vut ging, bestaat Batavus honderd jaar. Voor de

oude rotten in het vak is dit niet onopgemerkt voorbij gegaan. 'Voor de

ontwikkelingsgroep van de bromfietsen is er een reünie geweest in het museum

Willem van Haren. Het was hartstikke leuk om die oude hap nog eens weer te zien.

Daarnaast is er ieder jaar een boottocht over de Friese Meren voor

gepensioneerden en dan zie ik ook nog wel eens wat oud-collega's. Het was een

mooie tijd bij Batavus en nu geniet ik van mijn oude dag. Ik biljart vaak en

sinds kort doe ik aan tennis. En natuurlijk heb ik een aantal fietsen in de

schuur staan, waaronder een Batavus.'

P. A. Kroon

Met dit onderwerp maakte ik kennis met Leendert Koppenol.

Hoe was het mogelijk dat ik het woord JLO aanvroeg in Google en aankwam bij

de BatavusbromfietsClub.

Nu “prijken” de verhalen van weleer op de site. Ik lees in het vanmorgen

gekregen Batavus geschiedenis in woord en beeld,dat de dhr. Kroon enkele

honderden meters kleuren film op zak had. U heeft mij destijds gevraag naar

de Hr. Kroon? Is het bekend wie de Films in zijn bezit heeft? Dat zou- en ik

niet alleen maar ook menig ander willen zien. Ik weet nog dat hij aankwam

bij de Batavus fabriek, op z’n stoffige bromfiets, want er zat nog Sahara

zand op!!

Misschien horen we dat nog eens Bij tijd en wijle.

Gr. Klaas. Vos

De Automatisering;

In het begin van de eerste tachtiger jaren, kwamen deze

onderwerpen in ons bedrijf aan de orde. De Computer moest zijn intrede doen.

Alle goederen die geleverd werden, na gecodeerd te in te boeken volgens een

lijst die aan alle voorschriften voldeed.

Gezien de vele onderdelen die wij in het bedrijf hadden was dit een hele

klus van de kleinste sluitring tot alle kleuren lak en chemicaliën. Voor

deze operatie had men een expert van buiten laten komen die de basis legde

voor het samenstellen van deze enorme operatie.

Verder kwamen dagelijks ook nog nieuwe delen binnen die door derden werden

behandeld voor een nieuw codenummer. Als men denkt aan een dag productie wat

er gebruikt wordt, en wat er aangeleverd wordt heeft dit nogal wat voeten in

de aarde op gebied van voorraadbeheer en de aangevoerde goederen.

Daar kwam ook nog bij dat wij aan het bedrijf een

grossierderij hadden die onderdelen nodig had voor de dealers. Daar was ook

nog eens een sportdivisie die de nodige dingen in huis haalde. In den

beginne kregen verscheidene mensen dan ook een spoedcursus van een

landelijk instituut, automatisering, proces. Men kan zich indenken dat dit

niet zomaar iets was vanwaar men wel weet waar de klok hangt maar niet de

klepel. Gelukkig waren vele onder ons die elkaar gezamenlijk de kennis

wisten te delen om daar mee om te gaan. Bij een uitdraai van de computer zag

men dan wel enige duizenden codes staan. Als men daarmee werkt dan weet men

wel in welk blok men wezen moet, en de zaak goed in te boeken op de juiste

vak. De bromfietsdelen werden toen niet meer voorzien van een code daar de

productie aan het eind was gekomen en werden handmatig behandeld.

Gr. Klaas. Vos

|

|